泵车误操作引发的故障(组图)

1.不能泵送

一台SY5255型泵车配装沃尔沃底盘,最大泵送高度37?m,采用可编程序逻辑控制系统,工作中出现不能泵送的现象,操控正、反泵送时,发动机能自动升速。

正常情况下,操控正、反泵按钮时,输入信号经可编程序逻辑控制系统(电控系统PLC)接收端子接收,经过PLC的程序运算、对比后,通过相对应的输出端子输出控制信号,以控制相应的电磁阀及相关组件工作,达到操控的目的。

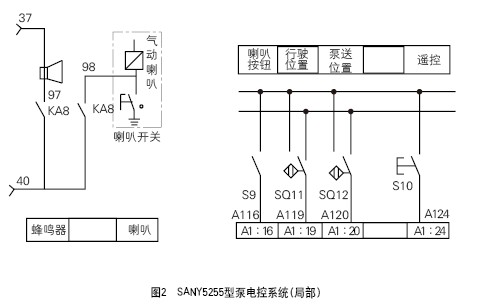

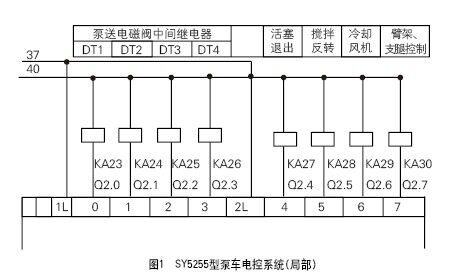

发动机能自动升速,说明PLC的接收指令正常,输出指令也正常,经运算后能控制发动机速度自动提升。初步判断问题可能出在相应的后续阀块或者电控系统组件上。正常泵送时,电磁阀DT1和DT2(见图1)同时得电工作,控制正泵;电磁阀DT1、DT3和DT4同时得电控制系统反泵。综合分析认为,DT1电磁阀不能得电可能性比较大。

现场检测发现,泵车确实能在操控泵送按钮时自动升速,DT1电磁阀指示灯也未亮;在操控正泵和反泵时DT2、DT3、DT4都没有亮灯,而泵车能自动升速;说明37号、40号线电源电压正常,经检测两线间电压为27 V,也证实了电源没有问题。那么问题是什么呢?

观察发现显示器上面显示发动机转速只有1 ?200 ?r/min,而正常泵送状态时发动机应升速到1? 350? r/min以上,因设定发动机转速为1?350~1?700 ?r/min,变速器使用Ⅵ挡的齿比,同时挡位操纵杆上挡位齿轮高、低传动比和变速器齿轮比控制开关均应该朝上(高挡),才是最佳工作状态。转速过高或过低都将缩短主泵的使用年限,增大泵功率损耗。当PLC检测到发动机转速未达到规定值时,系统内部运算后控制系统处于保护状态,不让泵和电磁阀得电工作,因此造成无法泵送的故障。检测发现,驾驶室挡位操纵杆上的两个传动比控制开关均朝下,切换正常后,试机故障排除。

因挡位操纵杆上的传动比半挡开关均处于低位,致使发动机转速达不到系统设定值1?350?r/min。控制系统检测转速后,启动保护电路,没有输入指令给相应电磁阀和泵,所以造成不能泵送。

2.遥控动作时臂架喇叭报警

一台SANY5255型泵车(VOLVO底盘,SYMC电控系统),出现遥控臂架动作时喇叭间歇报警故障,且操控动作时只能上、下运动,不能旋转,而泵送正常。

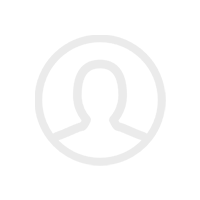

遥控动作时臂架喇叭报警,这种故障应为控制继电器KA8的线路(见图2)出了问题,遥控开关S10是低电平控制,喇叭开关S9也是低电平控制,因此可能是线路破皮短路导致此故障。断开触点A116后试验,故障依旧,后又怀疑KA8继电器线圈粘连,拆下KA8进行检测,触点正常。

重新分析故障现象,系统泵送正常,能自动升速,说明主电源电压正常,程序正常;臂架不能旋转,可以上、下自由动作,按照设计的理念应该是防倾翻保护电路动作。该系统通过水平检测装置检测整车的平衡状态,若偏离值超过3°,系统将控制臂架不能旋转,防止因重心偏移而倾翻。因此应该重点检测水平检测仪和相关的控制电路。

当准备拆检水平检测仪时,发现控制近控和遥控的开关处于近控状态,而正常遥控状态时应该是处于遥控状态。车身两侧各有一个这样的控制开关,另一个则处于遥控状态,因这两个开关并联,只要其中一个切换为遥控,系统就默认进行动作。但当动作臂架旋转的时候,系统又检测到另一侧的近控开关闭合,而程序设计是只有支腿动作时才选择近控,因此系统发出指令臂架不能旋转,同时报警提示(臂架打开后不能动作支腿,以防倾翻)。将此开关切换为遥控后,试机一切正常。

以上两实例均是由于误操作而引起的类似故障,因而在检修工程机械设备的时候,最好能按照正常的操控流程进行,先查是不是因操控失误而造成的故障。